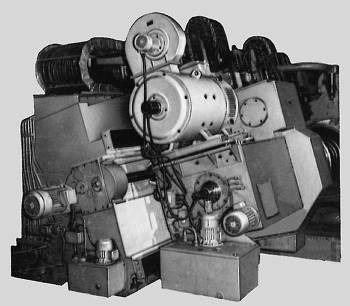

Рис. 1. Станок UDA-112N

Начало металлургическому и металлообрабатывающему производству в районе города Кузня-Рациборска, Польша, положено еще в XVII в. В 1746 г. здесь был основан литейно-механический завод, в 1907 г. приобретенный немецкой компанией Hegenscheidt, которая приступила к выпуску станков для обработки колесных пар железнодорожного подвижного состава.

Производственный профиль завода сохранился до настоящего времени. Созданная после второй мировой войны польская компания, которая в 1959 г. получила название RAFAMET, продолжила на восстановленном заводе изготовление специализированных станков для железнодорожного транспорта и довела объем их выпуска более чем до 100 станков в год (в общей сложности компания выпустила более 6000 станков), что позволило ей занять лидирующее положение в мире среди компаний аналогичного профиля.

В настоящее время RAFAMET представляет собой государственную компанию, главными акционерами которой являются два крупнейших банка Польши.

Преобладающую долю продукции компании составляют одно- и двухстоечные токарные и карусельно-расточные станки для обработки колес, колесных центров, осей и колесных пар в сборе. Постоянное совершенствование конструкции, улучшение технико-экономических показателей станков обусловило увеличение объема продаж и стабильное положение компании в соответствующем секторе рынка.

Успешная деятельность компании обусловлена стремлением к максимально возможному удовлетворению запросов заказчиков на базе использования достижений научно-технического прогресса в данной области машиностроения, что обеспечивается за счет эффективной работы проектно-конструкторских подразделений компании. Активно осуществляется продвижение продукции на международный рынок. Так, на долю RAFAMET приходится бульшая часть колесотокарных станков, которыми оснащены предприятия железных дорог стран Восточной Европы и бывшего СССР. В числе покупателей продукции компании - администрации железных дорог многих стран Западной Европы (Франции, Германии, Испании и др.), Японии, США и других стран.

Для повышения технического уровня станков RAFAMET сотрудничает с известными зарубежными компаниями, такими как Siemens, Rexroth, Balluff, Sandvik Coromant и другими, используя их комплектующие изделия и инструмент.

Основным принципом разработки станков является стремление создавать полнокомплектные обрабатывающие центры, что устраняет необходимость в дополнительном оборудовании, например измерительных стендах. В последнее время в приводе суппортов вместо электродвигателей постоянного тока применяются бесколлекторные асинхронные, более надежные и не требующие ухода. Также отдается предпочтение индивидуальному электрическому приводу отдельных узлов и агрегатов, что позволило существенно упростить кинематическую схему с ликвидацией многих механических передаточных механизмов, могущих вызывать аварии и отказы.

Объем продаж компании в 1997 г. составил 38,9 млн. злотых (11,3 млн. дол. США), план на 1998 г. был установлен в размере 49,2 млн. злотых (14,3 млн. дол.).

Для станков компании RAFAMET характерны следующие конструктивные и эксплуатационные особенности:

Обеспечению экономичности способствует применение систем числового программного управления (ЧПУ). В программе обработки заложены профили колесных пар с оговоренной шириной гребня (например, в варианте для железных дорог России от 33 до 27 мм с шагом 0,5 мм). Система ЧПУ автоматически определяет и задает режим обработки, при котором получение ширины гребня ближайшей градации обеспечивается с минимальным снятием стружки. Это позволяет станку без переналадки выходить на профиль, оптимальный для каждой обрабатываемой колесной пары. Кроме того, система управления удобна и проста, вследствие чего для обучения работе на станке на практике достаточно одного дня.

Выпускаются станки моделей UDA-112N и UDA-125N (в наименовании модели цифровой индекс соответствует диаметру обрабатываемых колес в сантиметрах, индекс N - наличию системы ЧПУ).

СТАНОК UDA-112N (рис. 1)

Предназначен для использования в составе поточных линий обработки колесных пар или как отдельная единица оборудования. Оснащен системой ЧПУ типа Sinumerik.

|

Рис. 1. Станок UDA-112N |

Станок работает в автоматическом цикле, основными элементами которого являются крепление колесной пары, позиционирование суппортов, измерение профиля и определение оптимальных параметров обработки, собственно обработка, высвобождение колесной пары.

| Технические данные станка UDA-112N | |

| Ширина колеи, мм | 1520 или иная (по заказу) |

| Диаметр обрабатываемых колес по кругу катания, мм | 600 - 1120 |

| Длина оси колесной пары, мм | 1640 - 2550 |

| Максимальная ширина бандажа, мм | 150 |

| Максимальная масса колесной пары, т | 4 |

| Диапазон бесступенчатого регулирования частоты вращения планшайб, об/мин | до 40 |

| Скорость установочных перемещений, мм/мин: | |

|

1 400 |

|

550 |

|

1 800 |

| Точность обработки, мм: | |

|

0,2 |

|

0,2 |

|

0,2 |

|

0,3 |

|

0,3 |

|

40 - 80 |

| Число и мощность двигателей главного привода, кВт | 2Ч50 |

| Габариты станка, мм | 8400Ч2780Ч2520 |

| Масса станка, т | 38 |

| Пример режима обработки колесной пары с колесами диаметром 1000 мм и шириной бандажа 135 мм | |

| Прочность обрабатываемого материала, даН/мм2 | 100 |

| Максимальная глубина резания за один проход, мм: | |

|

5 |

|

|

|

5 |

|

3,5 |

| Машинное время обработки, мин | 10 |

Основные узлы и агрегаты

Главный привод (рис. 2). Станок имеет два независимых, но электрически связанных и совместно управляемых главных привода, каждый из которых оснащен электродвигателем постоянного тока, регулируемым с помощью тиристорной схемы и редуктора. Двигатели установлены снаружи соответствующей шпиндельной бабки, редукторы встроены в бабки. Предусмотрено рекуперативное торможение привода.

|

Рис. 2. Главный привод станка |

Шпиндельные бабки и кулачки (рис. 3). Шпиндельные бабки с корпусами, изготовленными из чугуна, смонтированы на стойках станка. Каждая бабка оснащена вращающимся на двух радиальных двухрядных и одном упорном роликоподшипниках шпинделем, на котором посажена планшайба. В цилиндрических отверстиях шпинделей расположены выдвижные пиноли с центрами, перемещающиеся от отдельных двигателей через редуктор и пару винт - гайка. Перемещение бабок по направляющим стоек также происходит от отдельных двигателей через пару винт - гайка. Имеются устройства ограничения крутящего момента и усилия прижима центров, предотвращающие перегрузку приводов.

|

Рис. 3. Шпиндельная бабка |

Сцентрированная колесная пара крепится для обработки колес при помощи трех кулачков, расположенных через 120° на планшайбах шпиндельных бабок. Кулачки зажимают колесную пару, радиально раздвигаясь под действием гидравлического цилиндра. Ход кулачков составляет 100 м. Установка диапазона перемещений кулачков выполняется индивидуально по шкале на планшайбе. Механизм перемещения кулачков приспособлен к работе как в автоматическом, так и в ручном режимах.

Подъемник и центрирующее устройство. Колесная пара, вкатываемая на станок спереди, останавливается на оси станка и поднимается подъемником за борты ободов колес. Центрирующее устройство прекращает подъем, когда ось центровых отверстий оси колесной пары находится примерно на 5 мм ниже оси центров станка независимо от диаметра колес по кругу катания. Это предусмотрено для того, чтобы после входа центров в центровые отверстия колесная пара могла быть свободно поднята с подъемника. После центрирования колесной пары в центрах высвободившиеся подъемник и центрирующее устройство возвращаются в исходное положение. Подъемник и центрирующее устройство также могут работать в автоматическом режиме или с управлением вне цикла. Привод подъемника - гидравлический.

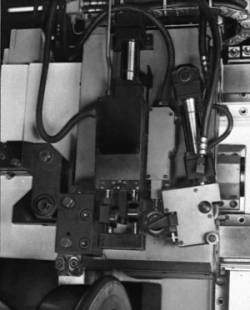

Суппорты (рис. 4). Станок оснащен двумя суппортами. Каждый суппорт состоит из основания и верхнего корпуса, к которому прикреплен резцедержатель. Основание суппорта перемещается по направляющим поперечной балки перпендикулярно оси станка при помощи двигателя с бесступенчатым регулированием частоты вращения через зубчато-ременную передачу и шариково-винтовую пару. Аналогичен по устройству привод перемещения верхнего корпуса по направляющим основания суппорта. В резцедержателе закреплен составной резец с двумя режущими пластинами.

|

Рис. 4. Суппорт |

Выпускаются станки моделей UGD-150N и UGE-150N, предназначенные для обточки колес колесных пар как без выкатки, так и с выкаткой из-под подвижного состава. Станки оснащены системой числового программного управления Sinumerik.

СТАНОК UGD-150N (рис. 5) Станок рассчитан на применение при текущем ремонте подвижного состава. Он устанавливается в котловане на заглубленном фундаменте и позволяет единице подвижного состава свободно проходить над ним, не препятствуя перемещениям подвижного состава в цехе депо. По специальному заказу станок может быть приспособлен к обработке смонтированных на оси колесной пары тормозных дисков.

|

Рис. 5. Станок UGD-150N |

Станок работает в автоматическом цикле, основными элементами которого являются подъем, установка и крепление колесной пары в корпусах букс, позиционирование суппортов, измерение профиля поверхности катания колес, собственно обработка, опуск колесной пары на рельсы.

| Технические данные станка UGD-150N | |

| Ширина колеи, мм | 1 520 или иная (по заказу) |

| Диаметр обрабатываемых колес по кругу катания, мм | 600 - 1500 |

| Минимальное расстояние между осями колесных пар одной тележки (колесная база), мм | 1 500 |

| Максимальная нагрузка от оси на рельсы, т | 15 или иная (по заказу) |

| Диапазон бесступенчатого регулирования скорости резания мм/мин | до 60 |

| Диапазон бесступенчатого регулирования скорости подачи суппортов, мм/мин | до 1500 |

| Число и мощность двигателей привода приводных роликов, кВт | 4Ч11 |

| Масса станка, т | 24 |

| Размеры фундамента, мм: | |

глубина: |

|

|

2 200 |

|

3 250 |

|

11 570 |

|

7 600 |

Конструкция станка

Основу конструкции станка составляют две стойки, установленные на общей плите. Проем в плите под суппортами обеспечивает свободное падение стружки. К стойкам прикреплены основания суппортов со стальными закаленными и отшлифованными направляющими.

Колесная пара получает вращение от приводных роликов за счет сил сцепления. Каждое колесо имеет привод от двух роликов, каждый из которых, в свою очередь, приводится во вращение с бесступенчатым регулированием частоты отдельным электродвигателем через редуктор. Прижим приводных роликов осуществляется с помощью отдельных гидроцилиндров через упругие промежуточные элементы. В случае если усилие нажима от экипажа на колесную пару меньше 12 т, включается догрузочное устройство. (Аналогичный по конструкции станок модели UGE-150N рассчитан на обработку колесных пар подвижного состава с осевой нагрузкой до 30 т). Наличие догрузочного устройства позволяет, в частности, обрабатывать колесные пары, выкаченные из-под подвижного состава. В таком случае устройство заменяет воздействие на колесную пару силы тяжести тележки и кузова.

Фиксация колесной пары в осевом направлении производится с помощью пары установочных роликов, расположенных на основании суппортов и воздействующих на внутренние грани колес, а в радиальном направлении в горизонтальной плоскости - с помощью двух опор, расположенных на каждой стойке под корпусами букс и перемещаемых гидроцилиндрами через ходовой винт. Крепление колесных пар в корпусах букс позволяет устранить биение колес, которое может иметь место даже после балансировки вследствие возможных отклонений при монтаже подшипников и букс (отсутствие биения - непременное условие качества обработки колесных пар скоростного подвижного состава).

Станок оснащен двумя суппортами. Каждый суппорт включает чугунный корпус и ползун, к которому прикреплена инструментальная державка (рис. 6).

|

Рис. 6. Суппорт |

Корпус перемещается в горизонтальном направлении с бесступенчатым регулированием скорости по направляющим основания от электродвигателя через зубчато-ременную передачу и шариковую пару винт - гайка, ползун - также с бесступенчатым регулированием скорости от электродвигателя через шариковую пару винт - гайка.

Станок оснащен системой силовой гидравлики, выполняющей следующие функции:

Эта группа представлена моделями UBB-112 и UBB-112N. Станки предназначены для обработки колесных пар в индивидуальном порядке с загрузкой их на станок и снятием со станка с помощью цеховых грузоподъемных средств. Предусмотрена возможность исполнения станка UBB-112N с накатыванием и выкатыванием колесной пары по рельсам с одной (передней) стороны станка.

СТАНОК UBB-112N (Рис. 7) От станка базовой модели UBB-112 традиционного исполнения станок отличается тем, что в его конструкцию и систему управления введен ряд принципиальных новшеств.

|

Рис. 7. Станок UBB-112N |

В основном они касаются систем измерений и числового программного управления, которые помимо автоматизации процесса обработки позволяют решить проблему экономии материала колес. Станок оснащен двумя измерительными головками, при помощи которых в систему управления передается информация о значениях ширины и высоты гребней, диаметров поверхности катания и расстояния между внутренними гранями колес. Продолжительность обработки одной колесной пары не превышает 9 мин.

В системе управления применен пульт новой конструкции, на жидкокристаллическом и поэтому невыгорающем дисплее которого высвечиваются на желаемом языке результаты измерений колесной пары, параметры обработки, а также информация о неполадках. Шкаф с аппаратурой герметизирован и теплоизолирован, благодаря этому обеспечивается полная защита аппаратуры от воздействий окружающей среды, что особенно важно в условиях работы в колесном цехе, если, например, станок установлен поблизости от машины для обмывки колесных пар. Диапазон рабочих температур станка составляет от - 5 до + 55 °С. При этом во избежание резких перепадов температуры внутри шкафа он оснащен системой терморегулирования с подогревом или охлаждением в случае надобности.

Примененные в станке новшества касаются также механической и электрической части. Так, направляющие бабок и суппортов закалены, что практически устраняет их износ. Увеличена жесткость суппортов, благодаря чему повышается не только их прочность, но и точность обработки. Для привода основных узлов и агрегатов используются асинхронные электродвигатели. Качество изготовления станка обеспечивает его работу без капитального ремонта в течение 20 лет с минимальными потребностями в запасных частях.

К этой группе относятся станки моделей UTA-112N для обточки колесных центров и тормозных дисков, посаженных на ось колесной пары (рис. 8), и XUC-135 для обработки колесных центров, наружных и внутренних шеек осей колесных пар и тормозных дисков сформированных колесных пар, а также отдельных осей (рис. 9).

|

Рис. 8. Станок UTA-112N |

|

Рис. 9. Станок XUC-135 |

Кроме колесотокарных, RAFAMET выпускает гамму одно- и двухстоечных карусельных токарно-расточных станков, предназначенных для обработки разнообразных тел вращения, таких как колесные центры, бандажи, остовы тяговых электродвигателей и т. п. Технологические возможности станков определяются диаметром планшайбы, набором инструмента, а также наличием системы числового программного управления. Наиболее современные станки - обрабатывающие центры - помимо системы ЧПУ оснащены инструментальными магазинами.

К числу одностоечных станков относятся KCH-160N (рис. 10) с диаметром планшайбы 1600 мм и максимальным диаметром точения 1800 мм, оснащенный системой ЧПУ, KCH-100NM и KCH-160NM с диаметром планшайбы 1000, 1600 мм и максимальным диаметром точения 1500, 1800 мм соответственно, оснащенные системой ЧПУ и инструментальными магазинами.

|

Рис. 10. Станок KCH-160N |

Технические характеристики двухстоечных станков (на рис. 11 - станок KCH-250/280), предназначенных в основном для обработки крупногабаритных изделий, приведены в таблице.

|

Рис. 11. Станок KCH-250/280 |

Технические характеристики двухстоечных карусельных станков компании RAFAMET |

|||||||

Параметр |

Модель станка |

||||||

KCH 250/280 |

KCH 320/350 |

KCH 360/450 |

KCH 400/550 |

KCH 500/550 |

KCH 500/700 |

KCH 500/800 |

|

| Диаметр планшайбы, мм | 2 500 | 3 200 | 3 600 | 4 000 | 5 000 | ||

Максимальный диаметр точения, мм: |

|||||||

вертикальным суппортом |

2 800 | 3 500 | 4 800 | 5 500 | 7 000 | 8 000 | |

боковым суппортом |

2 500 | 3 200 | 4 200 | 5 200 | 6 500 | 7 500 | |

Максимальная масса обрабатываемого изделия, кг |

15 000 | 25 000 | 30 000 | 100 000 | |||

Максимальная высота обрабатываемого изделия над планшайбой в зависимости от исполнения, мм |

1600 - 2500 | 1850 - 3050 | 4 500 | ||||

Максимальное выдвижение ползунов, мм: |

|||||||

вертикальных суппортов |

1200/1500/1800 | 1 800 | |||||

бокового суппорта |

1000/1300/1600 | 1 600 | |||||

Число частот вращения планшайбы: |

|||||||

при приводе переменного тока |

20 | - | |||||

при приводе постоянного тока |

Бесступенчатое регулирование | ||||||

Частота вращения планшайбы, об/мин: |

|||||||

при приводе переменного тока |

1,25 - 100 | 1 - 80 | 0,8 - 63 | 0,63 - 50 | - | ||

при приводе постоянного тока |

0,7 - 140 | 0,8 - 80 | 0,6 - 63 | 0,2 - 33 | |||

Число подач суппорта: |

|||||||

вертикального правого |

24 | ||||||

вертикального левого и бокового |

30 | ||||||

Подача суппорта: |

|||||||

вертикального правого, мм/об |

0,056 - 35,5 | ||||||

вертикального левого и бокового, мм/мин |

0,5 - 2000 | ||||||

Высота планшайбы, мм |

1 162 | 1 200 | 1 260 | 1 300 | |||

Максимальная общая сила резания, даН |

8 000 | 14 000 | |||||

Максимальный крутящий момент на планшайбе, даН·м |

8 000 | 14 000 | 40 000 | ||||

Мощность электродвигателя главного привода, кВт |

55; 60 | 50/65; 80 | 100 | ||||

Габариты станка, мм: |

|||||||

длина |

9 800 | 10 500 | 11 600 | 15 300 | 20 400 | 21 400 | |

ширина |

5 145 | 6 750 | 7 300 | 7 500 | 7 000 | 8 500 | 9 500 |

высота (в зависимости от исполнения) |

6410 - 7910 | 6710 - 8510 | 8830 - 9850 | 12 170 | |||

Масса станка в зависимости от исполнения, т |

45 - 60 | 60 - 70 | 74 - 84 | 75 - 95 | 125 | 170 | 180 |

Материалы компании RAFAMET.